La manifattura è stata il cuore pulsante dell’economia industriale del Novecento, incarnando i principi del fordismo e della produzione di massa. Negli anni ’80, la lean manufacturing introdotta da Toyota ha segnato una prima grande svolta, sostituendo la quantità con l’efficienza. Poi, tra la fine degli anni ’90 e l’inizio dei 2000, la globalizzazione e la delocalizzazione hanno spinto le imprese a cercare competitività altrove. Ma è nell’ultimo decennio che l’industria manifatturiera ha vissuto la rivoluzione più profonda: l’ingresso nel paradigma 4.0, con l’integrazione tra mondo fisico e digitale.

Indice degli argomenti

L’ascesa dell’Industria 4.0 e la trasformazione digitale della manifattura

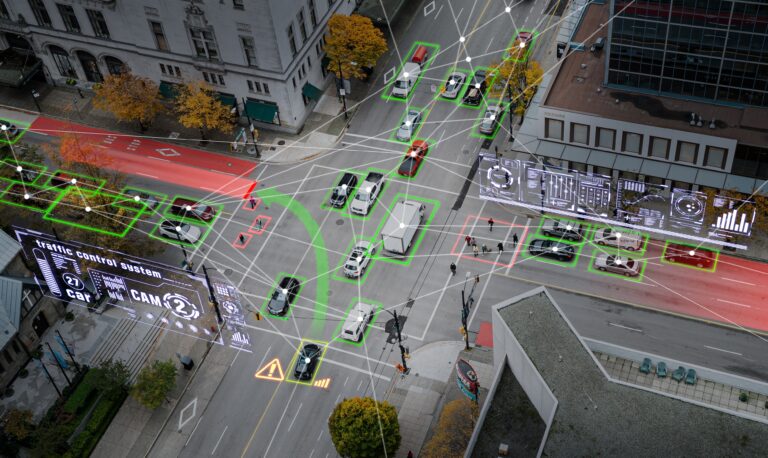

Con l’avvento dell’Industria 4.0, la manifattura ha intrapreso una trasformazione strutturale che va oltre l’introduzione di nuove tecnologie: si tratta di un cambiamento sistemico che investe processi produttivi, modelli organizzativi e relazioni con clienti e fornitori. Il termine “Industria 4.0” nasce in Germania nel 2011, in un contesto di strategia industriale nazionale, per definire la quarta rivoluzione industriale dopo quelle legate a meccanizzazione, elettrificazione e digitalizzazione. Ma a differenza delle precedenti, questa rivoluzione è caratterizzata dalla convergenza tra il mondo fisico e quello digitale, resa possibile da una rete di tecnologie abilitanti che interagiscono in tempo reale e in modo integrato.

Le tecnologie chiave comprendono l’Internet of Things (IoT), che collega macchinari e sistemi produttivi per raccogliere e scambiare dati in tempo reale; i big data analytics, che permettono di interpretare quei dati per ottimizzare processi e strategie; l’intelligenza artificiale, che abilita manutenzione predittiva, controllo qualità automatizzato e supply chain adattiva; il cloud computing, che consente la scalabilità e la condivisione delle informazioni; e la robotica avanzata, con macchine capaci di operare in autonomia o in collaborazione con l’uomo (cobot). Tutto questo porta alla cosiddetta “fabbrica intelligente”, dove flessibilità, personalizzazione e riduzione degli sprechi sono diventati asset competitivi centrali.

L’importanza dell’Industria 4.0, però, non si esaurisce nella tecnologia. Essa richiede una profonda evoluzione culturale nelle imprese, che devono essere capaci di cambiare mindset, competenze e modelli di governance. La trasformazione digitale non è un processo meramente tecnico, ma organizzativo: impone alle aziende di ripensare il proprio modo di produrre, vendere, relazionarsi con il cliente e valorizzare le persone. In questo contesto, diventa cruciale la formazione continua dei lavoratori, la collaborazione con centri di competenza e il supporto di policy pubbliche, come dimostra il Piano Industria 4.0 varato in Italia nel 2016, poi evoluto in Transizione 5.0, che ha incentivato gli investimenti in tecnologie e capitale umano.

Nel 2023 l’Osservatorio IoT del Politecnico ha stimato che il mercato dell’Industrial IoT abbia raggiunto quasi 9 miliardi di euro, con una crescita del +16 % rispetto al 2022. Questo segmento rappresenta una porzione significativa del mercato complessivo, vista la predominanza delle spese dedicate alla connettività e ai sensori nelle soluzioni 4.0.

L’adozione è spesso a macchia di leopardo, con grandi imprese più avanti nel percorso e piccole e medie imprese ancora in fase di esplorazione o sperimentazione. È proprio qui che si gioca la sfida strategica per il futuro della manifattura italiana: rendere accessibili, scalabili e comprensibili le tecnologie 4.0 anche per il tessuto produttivo più tradizionale e meno digitalizzato. Solo così l’innovazione potrà diventare pervasiva e generare un impatto sistemico sull’economia.

L’innovazione nel manifatturiero e i nuovi modelli di business: dalla vendita al valore d’uso

L’innovazione tecnologica non ha solo rivoluzionato la produzione, ma ha innescato una metamorfosi nei modelli di business del settore manifatturiero, spingendo le imprese ad abbandonare la tradizionale logica della vendita di beni a favore di modelli orientati al valore d’uso. È qui che si inserisce il concetto di servitizzazione, ovvero la trasformazione dei prodotti in servizi. Le aziende non si limitano più a vendere macchinari, ma forniscono soluzioni integrate, che comprendono aggiornamenti software, manutenzione predittiva, assistenza da remoto, formazione e consulenza. Questo approccio consente di costruire relazioni continue con i clienti, generare flussi di ricavi ricorrenti e differenziarsi dalla concorrenza su base esperienziale, anziché solo tecnologica o di prezzo.

I case studies

Uno degli esempi più citati è quello di Rolls-Royce, che con il modello “Power by the Hour” ha rivoluzionato l’industria aeronautica: invece di vendere i motori, l’azienda ne fa pagare l’uso in base alle ore di volo effettive, occupandosi anche della manutenzione e garantendo la performance. Questo modello ha ispirato molte altre imprese, non solo nel settore aerospace ma anche nella meccanica avanzata, nella robotica e persino nella produzione di utensili.

In Italia, gruppi come Biesse (macchine per la lavorazione del legno, vetro e pietra) e Prima Industrie (sistemi laser e automazione per la lamiera) stanno sviluppando modelli “as-a-service” per offrire alle imprese manifatturiere soluzioni complete, basate sul monitoraggio continuo delle prestazioni, l’intervento tempestivo in caso di guasti e l’ottimizzazione dell’utilizzo dei macchinari.

Un altro esempio è Comau, parte del gruppo Stellantis, che ha lanciato offerte di robotica collaborativa “on demand”, con pacchetti flessibili per l’uso temporaneo di robot industriali, adatti anche alle PMI che non potrebbero permettersi investimenti upfront.

Allo stesso modo, Bosch Rexroth sta puntando su piattaforme digitali per vendere capacità produttiva anziché macchinari, mentre Heidenhain e DMG Mori propongono modelli pay-per-use per le loro macchine utensili, combinando hardware, software e analisi dati in tempo reale.

La servitizzazione, quindi, rappresenta una leva strategica per aumentare la competitività, migliorare l’utilizzo delle risorse e creare un legame più profondo con i clienti, spostando il valore percepito dal prodotto in sé alla performance e alla qualità del servizio lungo l’intero ciclo di vita.

In questo scenario, anche le startup stanno giocando un ruolo cruciale: realtà come Relayr, acquisita da Munich Re, offrono piattaforme IoT che permettono ai produttori di passare al modello “product-as-a-service”, riducendo i rischi operativi grazie a soluzioni assicurative integrate. In prospettiva, questi modelli potrebbero accelerare la transizione verso una manifattura circolare, dove l’uso efficiente delle risorse e la longevità dei beni diventano parte integrante del business.

L’impatto delle tecnologie esponenziali: AI, stampa 3D, digital twin

La manifattura contemporanea è sempre più alimentata da tecnologie esponenziali che, con la loro crescita accelerata e il potenziale dirompente, stanno riscrivendo le logiche della produzione industriale. Non si tratta più solo di migliorare i processi esistenti, ma di ripensarli radicalmente, abilitando nuovi livelli di efficienza, flessibilità e sostenibilità.

Tra queste tecnologie, l’additive manufacturing – comunemente nota come stampa 3D – sta rivoluzionando il paradigma della produzione di massa. Consente infatti di realizzare oggetti strato su strato, direttamente da un modello digitale, permettendo la produzione personalizzata, just-in-time e vicina al punto di consumo. Questo riduce drasticamente scarti, costi logistici e tempi di sviluppo, rendendo possibile la prototipazione rapida e la produzione di componenti complessi difficilmente realizzabili con le tecniche tradizionali. Aziende come GE Additive e HP hanno investito in modo massiccio in questa tecnologia, mentre in Italia realtà come Protolabs, DWS Systems e Elmec 3D si stanno affermando come partner per la manifattura su richiesta.

I digital twin, o gemelli digitali, rappresentano un altro pilastro dell’innovazione esponenziale. Si tratta di repliche virtuali dinamiche di oggetti, macchinari o impianti, alimentate da dati reali tramite sensori IoT e algoritmi predittivi. Grazie a queste simulazioni è possibile testare, ottimizzare e monitorare in tempo reale il comportamento di un sistema industriale senza doverlo modificare fisicamente, con ricadute enormi in termini di riduzione dei rischi e miglioramento delle performance. Siemens, PTC e Dassault Systèmes sono tra i leader mondiali nel campo, ma anche realtà italiane come Bonfiglioli o Gellify stanno investendo nella diffusione di queste soluzioni tra le PMI.

L’intelligenza artificiale, infine, è forse la tecnologia più trasversale e pervasiva. Nella manifattura viene applicata per analizzare grandi volumi di dati provenienti da macchinari e sensori, con l’obiettivo di ottimizzare la supply chain, prevedere guasti (manutenzione predittiva), migliorare la qualità del prodotto, automatizzare processi decisionali e adattare la produzione alla domanda. SAP, ad esempio, offre piattaforme cloud con AI integrata, che consentono alle imprese di monitorare in tempo reale l’efficienza degli impianti, analizzare le performance e intervenire tempestivamente. Anche ABB e Rockwell Automation stanno evolvendo le proprie soluzioni verso una gestione sempre più autonoma dei sistemi produttivi grazie all’AI.

L’impatto combinato di queste tecnologie non è incrementale, ma trasformativo: sposta il baricentro dell’industria da una logica reattiva a una proattiva e adattiva, in grado di apprendere, simulare e anticipare. Le imprese che sapranno orchestrare con efficacia queste innovazioni potranno non solo ridurre i costi e aumentare la produttività, ma anche generare nuovi modelli di business, differenziarsi sul mercato e costruire vantaggi competitivi duraturi.

Innovazione nel manifatturiero: gli esempi virtuosi in Italia e nel mondo

L’innovazione manifatturiera trova espressione concreta in numerosi esempi di eccellenza, sia a livello internazionale che nel contesto italiano. Siemens, con la sua smart factory di Norimberga, ha creato uno dei modelli più avanzati di fabbrica completamente automatizzata e interconnessa, in cui la produzione avviene in gran parte senza intervento umano, grazie a robotica avanzata, digital twin e intelligenza artificiale. Il sito è in grado di produrre con una variabilità altissima e margini d’errore ridottissimi, diventando un benchmark globale per l’Industria 4.0.

Un altro esempio di trasformazione digitale è General Electric, che con la piattaforma Predix ha inaugurato l’era dell’Industrial Internet, offrendo un sistema operativo dedicato all’analisi e al monitoraggio dei dati industriali. Predix consente alle aziende di raccogliere dati da turbine, motori, impianti e processi produttivi per ottimizzare prestazioni, ridurre i fermi macchina e abilitare modelli predittivi e “as-a-service”.

In Italia, l’adozione della manifattura avanzata è guidata da aziende pionieristiche che hanno saputo integrare innovazione e identità industriale. Dallara, eccellenza emiliana dell’automotive, utilizza simulazioni digitali, materiali compositi e stampa 3D per progettare e costruire telai da corsa ad alte prestazioni, anticipando tendenze oggi comuni in Formula 1 e nell’aerospazio. Technogym, attiva nel settore fitness e wellness, ha invece creato una fabbrica digitale dove macchine e processi sono interconnessi con una piattaforma software che consente il monitoraggio continuo, la personalizzazione del prodotto e la gestione dell’intera supply chain in chiave lean e sostenibile.

Anche i grandi player tecnologici, pur non producendo direttamente beni manifatturieri, stanno contribuendo in modo determinante alla trasformazione del settore. È il caso di SAP Italia, che con la recente inaugurazione della nuova sede milanese in Palazzo Lybra ha creato un ambiente che riflette l’approccio all’innovazione condivisa e alla collaborazione con clienti e partner. Il SAP Customer Experience Center è un esempio concreto di co-innovazione, dove imprese manifatturiere possono sperimentare showcase tecnologici, sessioni di design thinking e simulazioni basate su dati reali.

A livello sistemico, un ruolo strategico è svolto dai Competence Center nazionali. In particolare, MADE Competence Center Industria 4.0, con sede a Milano, si configura come un hub di trasferimento tecnologico per le PMI, offrendo laboratori sperimentali, percorsi formativi e supporto alla prototipazione di soluzioni 4.0. Qui le aziende possono toccare con mano le tecnologie abilitanti — dalla robotica collaborativa al monitoraggio energetico — e testare nuovi modelli organizzativi e di business, prima di avviare investimenti su scala industriale.

Questi esempi dimostrano che l’innovazione manifatturiera non è un traguardo riservato ai big player globali, ma un percorso accessibile anche alle medie imprese italiane, a patto che vi sia una strategia chiara, un ecosistema favorevole e una cultura aziendale pronta ad accogliere il cambiamento.